Logistik in der Industrie 4.0: Vollkommen vernetzt

Die Digitalisierung krempelt die deutsche Industrielandschaft um. In der smarten Fabrik wird künftig jeder mit jedem vernetzt sein. Ohne optimales Logistiksystem kann das aber nicht funktionieren. Noch haben die Unternehmen jedoch nur Teilbereiche im Blick.

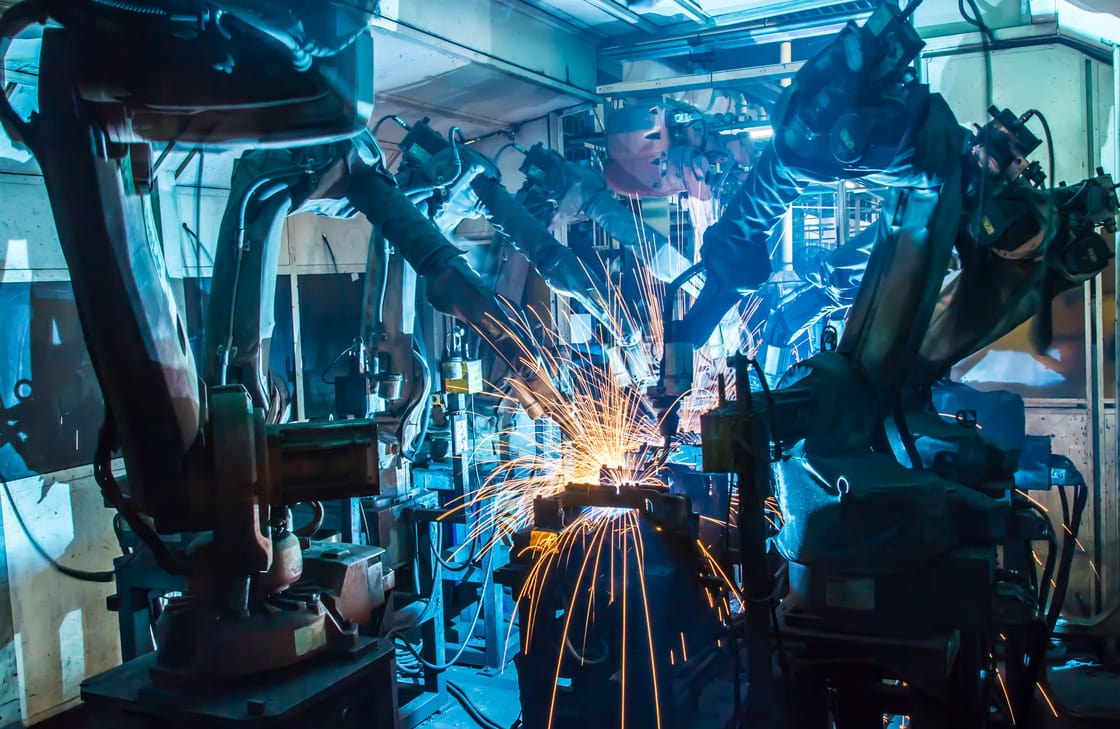

Es klingt nach Zukunftsmusik: In der intelligenten Fabrik finden Werkstücke ganz eigenständig ihren Weg durch die Produktionsanlagen und teilen den Maschinen mit, was an welcher Station mit ihnen geschehen soll. Roboter setzen die Produkte zusammen – der Mensch programmiert, überwacht und sorgt so für einen reibungslosen Ablauf. Dabei muss das vernetzte Miteinander nicht auf die einzelne Fabrik beschränkt bleiben: Auch die Zulieferer- und Partnerunternehmen werden in den Produktionskreis aufgenommen. Das hilft, die Prozesse zu verbessern und auf allen Seiten Kosten zu sparen.

Vierte industrielle Revolution

Das geschilderte Szenario ist brisant. Denn hinter dem Schlagwort „Industrie 4.0“ verbirgt sich nicht weniger als die Vierte industrielle Revolution. Nach der Erfindung der Dampfmaschine, der flächendeckenden Versorgung mit Elektrizität und später mit Computern und IT folgt nun die allumfassende Vernetzung im Internet der Dinge. Sämtliche Prozesse eines Unternehmens werden dank intelligenter Hard- und Softwarelösungen miteinander verbunden.

Ohne optimales Logistiksystem kann das allerdings nicht funktionieren. Denn die zentralen Versprechen der Digitalisierung – zum Beispiel die vollständige Transparenz, die Produktion in kleinen Losgrößen mit hoher Variantenzahl, die vernetzten Prozesse oder die dezentrale Steuerung – können nicht allein in der Produktion realisiert werden. Für ihre Umsetzung entlang der gesamten Supply Chain braucht es ein völlig neues Verständnis von Logistik – von der Beschaffungs- über die Lager- und Produktions- hin zur Distributionslogistik. Im Mittelpunkt der Digitalisierung steht die „Logistik 4.0“.

Horizontal und vertikal vernetzt

In der „Logistik 4.0“ muss die Supply Chain in zwei Dimensionen vernetzt sein: sowohl vertikal vom Lieferanten bis zum Kunden als auch horizontal in Form kollaborativer Wertschöpfungsnetzwerke. Das Ziel dieser allumfassenden Verzahnung: Unternehmen können so selbststeuernde Prozesse implementieren und dabei gleichzeitig ihren Automatisierungsgrad und ihre Transparenz erhöhen.

Neue und weiterentwickelte Technologien machen diese zweidimensionale Vernetzung heute schon möglich. Dazu gehören neben der ständig verbesserten Sensorik vor allem der automatisierte, kabellose Informationsaustausch von Maschine zu Maschine (M2M) sowie die Fortschritte in der Robotik. In Zukunft wird auch die Augmented Reality, bei der Computer und Roboter die menschliche Wahrnehmung unterstützen und erweitern, eine Rolle spielen. Gleichzeitig sind Daten im Rahmen des Cloud Computing immer und vor allem überall verfügbar und lassen sich mithilfe von Big-Data-Anwendungen schnell und präzise analysieren und verarbeiten.

Heute schon Realität

Auch wenn die allseits vernetzte Fabrik heute noch nach Science-Fiction klingt, viele ihrer Komponenten sind bereits Realität und werden von den Unternehmen in Deutschland und der restlichen Welt längst eingesetzt: So schaffen Transport-Management-Systeme vollständige Transparenz und ermöglichen es, Lieferungen von OEMs und Zulieferern systematisch zu steuern. Fahrerlose Routenzüge navigieren mithilfe eines 3-D-Lasers und moderner Videotechnik. In Supermärkten messen Regale und Lagerbehälter dank Sensorik die Bestände der Waren selbst und bestellen zur Neige gehende Produkte nach. Sogenannte Smart Glasses ersetzen in der Lagerkommissionierung Scanner oder gar Papierdokumente – so werden Fehler reduziert und die Prozessgeschwindigkeit erhöht.

„Jedoch haben diese und viele andere Beispiele gemeinsam, dass heute nur Teilbereiche der Supply Chain nach „Industrie 4.0“-Gesichtspunkten digitalisiert und miteinander vernetzt sind“, warnen die Experten des Logistikberaters 4flow. „Bis zu einer vollständigen Vernetzung entlang der gesamten Wertschöpfungskette ist der Weg noch weit.“ Zudem setzen die existierenden Lösungen vor allem auf neue Technologien, die „Logistik 4.0“ verlangt jedoch nach einem prozessübergreifenden Ansatz. Und dafür braucht es in der Regel eine organisatorische Neuausrichtung. So werden „Industrie 4.0“-Lösungen in manchen Unternehmen die herkömmlichen Geschäftsmodelle verändern oder gar ablösen. Auch werden neue, disruptive Technologien wie der 3-D-Druck dramatische Auswirkungen auf die Ersatzteil-Logistik haben. Zugleich können innovative Unternehmen aber immer neue Dienstleistungen konzipieren und anbieten.

Das könnte Sie auch interessieren: